Akzonobel deventer registreert al haar research chemicaliën

Etikettering

Begin 2013 hebben de onderzoekers van AkzoNobel in Deventer een megaklus afgerond met de registratie van alle research chemicaliën die er worden gebruikt en/of zijn opgeslagen.

Met dit project verwacht het bedrijf efficiënter om te kunnen gaan met opslagruimte en chemicaliënverbruik. Bovendien is door de betere inzichtelijkheid de veiligheid verder vergroot.

Door SALM EN KIPP geleverde Brady BBP11 labelprinters zijn vinden in de diverse laboratoria en opslaglocaties bij AkzoNobel in Deventer.

Een onderzoeker bestelt een pot chemicaliën, terwijl in een kast in een ander laboratorium diezelfde stof te vinden is. Of je hebt iets al jarenlang in een kast staan waarbij je je afvraagt of je dat ooit nog eens zal gebruiken. Twee situaties die je in de praktijk van iedere research site wel zult vinden, maar waarvan we bij Akzo-Nobel hebben gezegd dat we die zoveel mogelijk willen vermijden.” Aan het woord is André van Swieten, die als ‘manager General Services’ bij AkzoNobel in Deventer onder meer verantwoordelijk is voor de warehousing van de research chemicaliën. Met ruim 200 onderzoekers huist de site aan de Zutphenseweg één van de grotere onderzoeksfaciliteiten van AkzoNobel in Europa. De research is voor een deel gericht op de ontwikkeling en toepassingen van peroxides (of meer algemeen polymeerchemicaliën). Hierbij ligt ook een sterk accent op de veiligheid van processen, opslag en gebruik van peroxides. Daarnaast wordt er ook voor andere (s)BU’s binnen de Specialty Chemicals onderzoek uitgevoerd. Sinds de in 2011 afgeronde verhuizing vanuit Arnhem is de focus behoorlijk verbreed. Zo zijn er drie zogenaamde ECG’s (‘expertise capability groups’) gevestigd die voor het hele concern kennis ontwikkelen, in dit geval op de gebieden analytische chemie, procestechnologie en materiaalkunde.

DATABASE

“Met zo’n grote groep onderzoekers die ook nog eens in verschillende laboratoria werken is het een hele uitdaging om inzichtelijk te maken wie welke chemicaliën gebruikt en waar ze zijn opgeslagen. In samenwerking met ChemSW is het beheersysteem CisPro specifiek ingericht voor registratie van al onze chemicaliën. De chemische naam, CAS nummer, GHS/ADR klasse of gevarenklasse worden vastgelegd in “ een uniek account en barcode. Dit account wordt gekoppeld aan eigenaar/ afdeling en opslaglocatie. Door de specifieke barcode kan in het systeem nagegaan worden wat de status en plaats van een chemisch stof is. Zodra je een verpakking fysiek verplaatst, moet je dat ook softwarematig doen. Om het praktisch te houden hebben we ieder lab of chemicaliënkast als eenheid bestempeld. Als je chemicaliën uit een kast pakt en gebruikt, wordt je geacht die daarna weer terug te zetten in de kast: dergelijke verplaatsingen hoef je niet te registreren; dan schiet het systeem zijn doel voorbij.”

DISCIPLINE

De grote slag is eind vorig jaar gemaakt toen alle stoffen in de database zijn ingevoerd. “Dat waren er meer dan tienduizend, dus je zult begrijpen dat daar door de onderzoekers flink wat tijd in is gestoken. Tegelijkertijd was het ook een goede aanleiding om op te ruimen, immers: alles wat je opruimt, hoef je er niet in te zetten. Want daar zijn ze wel achter gekomen: je bewaart ongemerkt meer dan nodig is”, aldus André van Swieten. “Dat zal vanaf nu veel minder gaan voorkomen. Het systeem zal namelijk bij ieder product dat langer dan twee, drie jaar ergens staat een melding genereren, waarbij je dan kunt kiezen voor opruimen of verlengen.” De werking van het systeem staat of valt bij de discipline van iedere medewerker om nieuwe stoffen in te voeren. “Er wordt bij ons veel exploratief onderzoek verricht. Dat betekent dat er veel nieuwe verbindingen worden gesynthetiseerd. Al die verbindingen en in sommige gevallen ook de tussenproducten moeten worden geregistreerd.”

Laagdrempelig etiketteren

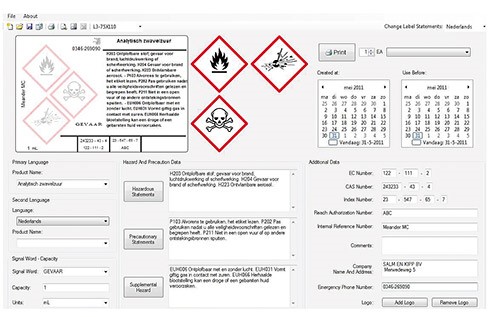

Screenshot van de GHS-software waarmee men onder andere chemische naam, CAS

nummer, GHS/ADR klasse of gevarenklasse kan vastleggen in een unieke account en

barcode. Dit account kan worden gekoppeld aan eigenaar/afdeling en opslaglocatie.

Om het de onderzoekers zo gemakkelijk mogelijk te maken bij het printen van de etiketten heeft AkzoNobel niet op een printer meer of minder gekeken. Van de labelprinters type BBP11 van Brady zijn er maar liefst 47 te vinden in de diverse laboratoria en opslaglocaties.

“Wij zijn er bij gebaat dat de onderzoekers nieuwe producten van een barcode voorzien, en dat bereik je niet door ze een paar verdiepingen lager of een gebouw verderop naar de etikettenprinter te laten lopen. Ook kan het nodig zijn om labels van verschillende formaten te printen. In dat geval is het efficiënter om twee printers voor twee verschillende etiketten te hebben, omdat het te veel tijd kost om de rollen te verwisselen.” Aan de andere kant zit er ook wel wat dwang achter. “Als een onderzoeker chemicaliën bestelt die nieuw zijn voor de locatie, dan moet hij ze in het systeem aanmelden. Die nieuwe stoffen worden bij binnenkomst in het magazijn van een barcode voorzien waarna ze het systeem ingaan. Als de chemicaliën niet zijn aangemeld dan kunnen deze niet in het systeem worden opgenomen. Dus kunnen de chemicaliën ook niet worden uitgeleverd aan de medewerker, die ze besteld heeft. Hij kan dan zijn experimenten niet uitvoeren.”

JUISTE INFORMATIE

AkzoNobel maakt uiteraard gebruik van de GHS-labels. In het geval van de Brady-printers, die alleen zwart printen, wordt hierbij gebruikgemaakt van labels die al zijn voorzien van de kenmerkende rode omkadering. Alleen de informatie hoeft dan nog te worden geprint.

“Een praktisch probleem dat we bij de implementatie tegenkwamen is dat we op dit label te weinig ruimte hadden om én de verplichte GHS-informatie én de barcode voor ons interne beheersysteem te printen. We hebben derhalve besloten om de kant-en-klare labels vooral te gebruiken voor monsters die we naar bijvoorbeeld klanten sturen, en er voor intern gebruik een etiketje onder te plakken met de informatie die we nodig hebben voor het beheersysteem. Eigenlijk zou je die twee zaken willen combineren tot één systeem, en daar werken we met Brady en CisPro ook aan, maar dat heeft nog wat voeten in de aarde. Juist om de inhaalslag te maken –we moesten meer dan tienduizend producten invoeren!– is in het begin gekozen voor separate etiketjes”, aldus André van Swieten. Via het beheersysteem kun je ook inzage krijgen in de eigenschappen van de verbindingen, een en ander conform de systematiek van de MSDSbladen. “Ook hier moeten we vanwege de enorme hoeveelheid werk pragmatisch zijn. Die bladen mogen niet ouder zijn dan drie jaar; om dat voor alle chemicaliën in één keer te updaten is een heidens karwei, en is ook niet nodig. We hebben er voor gekozen dat je zorgt voor een update op het moment dat je ze actief gebruikt of wilt verzenden.”

VEILIG

De praktijk zal moeten uitwijzen wat de effecten zijn van de investering in het registratieproces. André van Swieten: “Belangrijkste is dat je door middel van de spreekwoordelijke druk op de knop een nauwkeurig overzicht hebt over de aanwezige chemicaliën bij research. Bij calamiteiten kan je vanuit de portiersloge per laboratorium of opslaglocatie zien welke stoffen er zijn opgeslagen en heeft de brandweer direct de beschikking over informatie omtrent bijvoorbeeld brandbare stoffen en/of gassen. Met dit systeem voldoen we nog beter aan de wet- en regelgeving. De inspanningen die we het afgelopen jaar hebben verricht zullen vast en zeker ook wel leiden tot een besparing van opslagruimte en een efficiënter gebruik van chemicaliën, maar de grootste winst zit hem toch in een parameter die niet is uit te drukken in geld: veiligheid.”

AkzoNobel

www.akzonobel.com